С 1980-х гг. пищевая промышленность развивается в условиях нарастающей жесткой конкуренции. Предприятия общественного питания вынуждены искать новые методы, которые позволят сократить расходы при одновременном сохранении качества продуктов и удовлетворенности клиентов. Одним из самых продуктивных подходов стало бережливое производство или lean-технология.

Содержание статьи:

- Как появилось бережливое производство

- Понятие бережливого производства

- Использование lean-технология в общепите

- Бережливое производство-потери

- lean-технология преимущества и недостатки

- Инструменты бережливого производства в сфере общественного питания

- Правила успешного построения производства

- Бережливое производство-внедрение

- Пример внедрения бережливого производства в организацию общепита

Как появилось бережливое производство

Идеалы lean-производства существовали веками, но начали укрепляться в общественном сознании после публикации в 1758 г. эссе «Путь к богатству, или Проповедь отца Авраама» Б. Франклина.

Американский философ и политик описал свою концепцию, согласно которой обнаружение и устранение ненужных затрат приводит к росту прибыли чаще, чем увеличение продаж.

Рождение полноценной lean-концепции произошло в 1950-е гг., когда основатели производственной системы Toyota С. Синго и Т. Оно собрали и развили методы минимизации затрат, нацеленные на увеличение прибыли.

Понятие бережливого производства

предполагающая вовлечение в процесс оптимизации каждого сотрудника.

Бережливое производство – это концепция управления предприятием, в основу которой положена идея сокращения потерь при одновременном улучшении производительности.

Если ресурсы не используются в полной мере, то снижается эффективность работы компании.

Поэтому руководство стремится задействовать свой потенциал на всех этапах производственного процесса.

К потерям причисляют ресурсы, инструменты, действия, неспособные повысить ценность продуктов и услуг с точки зрения потребителя. Например, к ним причисляют некомпетентных работников или неиспользованные материалы, которые нельзя перепрофилировать и переработать.

lean-технология-основные принципы

В рамках концепции реализуется 7 базовых принципов:

- Создание ценности. В основе этого принципа лежат производственные операции, за которые клиент готов платить. Чтобы создать ценность, выполняемые процедуры должны учитывать интересы потребителя, воздействовать на функцию продукта или услуги, недопустимо появление брака.

- Составление карты потока создания ценности. Чтобы предотвратить потери, оценивается состав и выгодность ресурсов, используемых в производстве. Затем составляется карта потока, охватывающего все стадии жизненного цикла продукта или услуги: от подготовки сырья до утилизации. При этом каждый этап производственного цикла проверяют на наличие потерь, которые впоследствии устраняют.

- Создание непрерывного потока производства. Главной задачей становится устранение функциональных барьеров с целью сокращения времени выполнения и повышения качества работ. Созданию непрерывного потока в большей степени препятствуют его неоднородность (мура) и перегрузка (мури).

- Внедрение системы «вытягивания». Этот принцип подразумевает, что выпуск продукта начинается только при появлении спроса. Целью подхода становится сокращение запасов при полном покрытии потребности в материалах и информации, обеспечивающих бесперебойную работу.

- Совершенствование. Стремление к непрерывному улучшению процессов, называемое «кайдзен», сопряжено с анализом производственных циклов и оценкой параметров качества. Чтобы прийти к устойчивым изменениям, этот принцип интегрируют в корпоративную культуру.

Сферы применения

Хотя концепция впервые появилась в автомобилестроении, она повлияла на все отрасли. Сегодня ее принципы широко реализуются в сфере услуг, здравоохранения, разработки программного обеспечения. Но также применимы в любой экономической системе.

Цели и задачи

lean-технология является целью минимизации потерь на всех этапах создания ценности.

Чтобы прийти к этому, организация решает такие задачи:

- определяет принципы поиска проблем;

- запускает, контролирует, анализирует пилотные lean-проекты;

- разрабатывает стандарты работы;

- внедряет в производство и масштабирует лучшие проекты.

Использование lean-технология в общепите

Принципы Lean также применимы в общепите. Вот некоторые примеры использования Lean-технологии в общепите:

- Устранение потерь: Lean-технология нацелена на устранение любых видов потерь, таких как потери времени, энергии и ресурсов. В общепите это может включать оптимизацию процесса приготовления блюд, устранение избыточного использования ингредиентов и минимизацию отходов пищи.

- Just-in-Time (JIT) – доставка продуктов на место непосредственно перед их использованием: Lean-технология подразумевает доставку только необходимого количества продуктов и материалов в нужное время. В общепите это может означать заказ и доставку свежих продуктов только перед приготовлением блюд или обращение к местным поставщикам для получения свежих ингредиентов.

- Рабочие места без отходов: Lean-технология ставит целью создание удобных и эффективных рабочих мест, где все необходимое всегда находится под рукой. В общепите это может означать организацию рабочих зон таким образом, чтобы все инструменты и ингредиенты были удобно доступны, минимизация передвижений для сбора необходимых вещей и использование систем хранения для оптимального использования пространства.

- Участие персонала: Lean-технология активно включает персонал в процесс постоянного улучшения качества и эффективности. В общепите это может означать проведение тренингов для повышения навыков сотрудников, организацию обратной связи для идентификации и устранения проблемных моментов, а также поощрение предложений и инициатив со стороны персонала.

Внедрение Lean-технологии в общепите может помочь улучшить качество обслуживания, повысить производительность и эффективность работы, а также снизить затраты и отходы.

Бережливое производство-потери

Потери, рассматриваемые в рамках lean-концепции, были перечислены и подробно описаны в 1950-е гг. основателями производственной концепции Toyota.

К ним относятся:

- неиспользуемый транспорт;

- избыточный инвентарь;

- ненужные перемещения людей, оборудования, техники;

- ожидание из-за вынужденных простоев;

- перепроизводство продукции;

- чрезмерная обработка или внедрение ненужных функций в продукт;

- изъяны, требующие затрат на коррекционные мероприятия.

Современные исследователи внесли в список восьмой элемент: неиспользованные талант и изобретательность.

Потери в рамках lean-концепции принято называть японским термином «муда». К их формированию приводят нерегулярность процессов (мура) и перегрузка (мури).

lean-технология преимущества и недостатки

Lean-технология имеет несколько преимуществ:

- Экономия времени, денег. Повышение продуктивности труда, распределения и хранения ресурсов способствуют сокращению затрат компании независимо от ее размеров.

- Экономия энергии. Удается не только снизить расходы на топливо и электричество, но и содействовать улучшению экологии.

- Повышение удовлетворенности клиентов. Потребители получают заказ быстрее, часто по меньшей цене. Это важно для развития компании, поскольку довольные покупатели лояльны.

Несмотря на пользу концепции, она имеет и недостатки:

- Пренебрежение безопасностью и благополучием работников. При сосредоточении внимания на оптимизации производственных процессов и устранении потерь часто ментальное состояние сотрудников не учитывается. Им не оставляют права на ошибку, что приводит к стрессам.

- Препятствие будущему развитию. Желая сократить потери, руководители отказываются от потенциально перспективных направлений.

- Сложность стандартизации. Lean-производство определяет образ мышления, но не является точно установленным методом. Оно не предлагает готового набора действий.

Инструменты бережливого производства в сфере общественного питания

Спроектированы разные инструменты внедрения lean-технологий.

В отрасли общественного питания популярны следующие:

- Heijunka (планирование заказов);

- система 5S (организация рабочего пространства);

- Andon (оперативное информирование о проблемах);

- Continuous Flow (оптимизация производственного процесса);

- Jidoka (автоматизация оборудования).

Правила успешного построения производства

Чтобы в полной мере реализовать принципы lean-технологии, нужно следовать правилам:

- эффективно распределить человеческие ресурсы и обучить персонал;

- сформировать корпоративную культуру, ориентированную на новые методы;

- наладить контакт между подразделениями;

- финансировать нововведения.

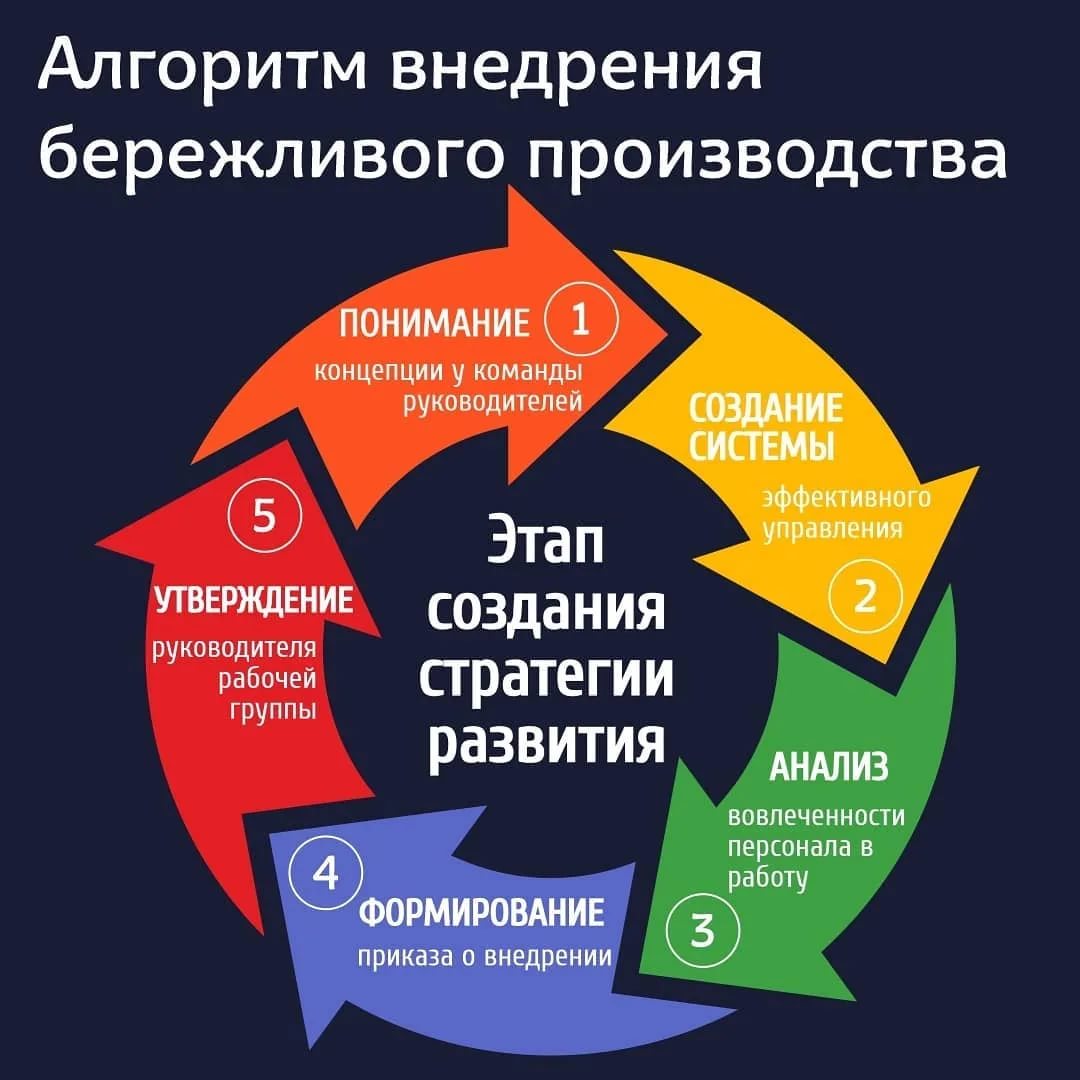

Бережливое производство-внедрение

Процесс организации lean-производства включает следующие этапы:

- информирование сотрудников о предстоящих изменениях;

- внедрение проекта на самом проблемном участке;

- промежуточный анализ;

- реализация усовершенствованного проекта;

- постепенное внедрение концепции на всех уровнях.

Пример внедрения бережливого производства в организацию общепита

Примером внедрения концепции является разработка системы быстрого питания, которая легла в основу ресторанов McDonald’s. Руководство сети исходило из идеи о том, что основными потребителями являются автовладельцы, которые хотят быстро и вкусно поесть во время поездки.

В 1948 г. компания McDonald’s реализовала традиционную концепцию: открыла рестораны, посетители которых покупали набор готовых блюд. Однако бизнес оказался убыточным, и руководство решило упростить производственные процессы.

В концепцию внесли изменения:

- при создании дизайна внутренних помещений исключили обеденные зоны;

- установили небольшие стойки регистрации, на которых принимают и выдают заказы;

- спроектировали кухонную зону в стиле «сборочной линии», или конвейера.

Изменения позволили уменьшить расходы на аренду и обслуживание помещений, сократить штат сотрудников.